OUTSOURCING

アウトソーシング事業本部製造職の作業フロー

- 飲料

- 化粧品

- ベアリング

-

原料受入れ・入庫

-

原料計量

原料(茶葉やエキス)を生産品目・生産量に合わせて、レシピ通りに計量する工程です。

計量器を使用し、一点一点手作業で測ります。

QRコードシステム・再計量によって、異常やミスが事前に解る仕組みがあり、安心して作業できます。

作業ポイント 中味品質を決める重要な業務の為、グラム単位での細かい精度が求められます。 -

原料事前投入

計量された各原料(茶葉やエキス)を、レシピ通りに専用ボックスやタンクに手作業で投入し、調合します。

QRコードシステムで誤投入を防止する仕組みがあるため、品質は保証されています。

作業ポイント 投入する順番が細かく決められており、手順通り確実に作業することが求められます。 -

中味抽出・調合

調合された原料(茶葉)からお茶を抽出する工程です。

タッチパネル操作で設備を起動し、自動的にお茶を抽出していきます。

機械操作は複雑ですが、マニュアルや研修制度により安心して作業できます。

作業ポイント 中味に直接関わる工程のため、衛生面に注意を払うことが求められます。 -

包材準備・供給

各包材(PET原料・キャップ・ラベル・段ボール)をそれぞれの設備へ供給していく工程です。

フォークリフトを使用する作業と手作業があり、各工程の稼働状況を把握しながら供給します。

作業ポイント メンバー間でコミュニケーションをとりながら全体の稼働状況を把握し、作業を進めていく事が求められます。 -

充填

※お客様工程

抽出されたお茶を空のペットボトルに詰める工程です。 -

包装

充填された製品に商品ラベルを付け、賞味期限の表示、箱詰めを行う工程です。

全自動の設備を使用するので、設備の起動・運転業務の他に、点検やエラー対応、品質チェック等の業務を行います。

作業ポイント 品質・生産性に直結する工程のため、トラブルに対する確実な対応が求められます。 -

出荷

※他物流会社の工程

出来上がった製品は自動で倉庫へ搬送され、一次保管します。

出荷判定(検査)後、出荷計画に基づいて、トラックへ積み込み、出荷します。

-

原材料受入

化粧品の原材料を受入・保管・各生産ラインへ供給する工程です。

200種類以上の原材料を管理し、各ラインに供給する為、処理順番を考慮しながら倉庫内での配置レイアウトを決めて運搬します。

作業ポイント 滞りなく各ラインに供給する為、効率的な作業の流れを組立てることが求められます。 -

配合計量

化粧品の原料を、生産品目のレシピを基に計量する工程です。

計量機を使用し、一品ごと手作業で行います。

一つの製品に対し20以上の原料を計量していく為、簡単な作業ではありませんが、品質に直結する重要な業務です。

作業ポイント 製品の品質に直接関わる為、グラム単位での細かい精度が要求されます。 -

配合

※お客様工程

計量された原料を規定通りに混ぜ合わせる工程です。 -

充填

製品の中味を各種容器に詰め、包装する工程です。

容器形状(ボトル・チューブ・ジャー)に合わせて設備を運転し、生産していきます。

液の粘度や包材の種類により、様々な設備調整を行います。

作業ポイント 各品種により設備の切替が多くある為、技術力が求められる業務です。 -

包装

充填された製品を、ベルトコンベア上で個装する工程です。

10名前後のメンバーが手作業で行う包装業務の品質チェック・進捗管理・作業指導を行う重要なポジションです。

ライン内のメンバー配置や製造記録も担当し、オペレーターと協力してラインをマネジメントしていく役割です。

作業ポイント 日々作業者とコミュニケーションを取りながら全体の状況を把握することが大切です。 -

充填された製品を、ベルトコンベア上で個装する工程です。

箱詰めや、外観検査・ロット印字・ラッピング・段ボール梱包等を行います。

すぐに対応できる簡単な作業から、検査など難易度が求められる作業があり、習熟度によって対応できる業務を増やしていきます。

作業ポイント 出荷前の最終工程の為、細心の注意を払ってミスなく作業を行うことが求められます。 -

出荷

出来上がった製品を出荷する工程です。フォークリフトを使用し、各ラインから送られてくる製品を倉庫に一次保管します。 出荷検査後、配車予定リストを基にトラックに積込みます。

作業ポイント 作業スピードよりも安全と確実性が求められます。

-

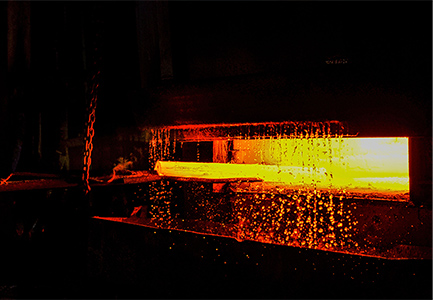

熱処理

※お客様工程

ベアリングに使われる素材を丈夫にする為、高温で熱処理を行う工程です。 -

研削(外径・内径)

専用機械(研削機)にて内輪・外輪の研削を行う工程です。

製番に応じた基準設定を入力し機械セットをします。

研削自体は機械が行いますが、設定通りに仕上がっているかは目視検査ならび専用治工具を用いて確認します。

作業ポイント 研削の仕上り具合がベアリングの肝と言っても過言ではない為、確認作業をミスなく行うことが求められます。 -

検査(外観・測定)

各部品(内輪・外輪・ころ)に傷や凹み、錆が無い事、寸法が規格に適応しているかを検査する工程です。 規格外のものを次工程で組立られてしまうと、完成検査ではどの部品に問題があるのか判別が難しい為、目視及び測定機器を使用して検査を行っていきます。

作業ポイント 細かい傷や凹みまで確認しなければならない為、集中力が求められます。 -

組立

各部品を組合せ、ベアリングの形に仕上げる工程です。 製品の種類により手作業または機械での組立と、作業方法が異なります。 組立て後、外観・動作確認(回転具合)・寸法等、品質に関わる確認も行います。

作業ポイント 品質を守りつつ、作業効率が求められる工程です。 -

完成検査(品質)

製品規格に収まっているかを、ミクロン(1000分の1ミリ)単位で確認する工程です。 規格寸法を測定するだけでなく、回転・振動・外観検査など製品自体のあらゆる不具合を見抜く為の検査も行います。

作業ポイント 出荷前の品質に関わる最終確認の為、経験とスキルが求められます。 -

包装・梱包

製品を個別包装し、指定数量ごとに段ボールや木箱へ梱包する工程です。 品種や計画により、包装方法や梱包する形態・数量が異なる為、指示書を確認しながら適切な作業管理が必要となります。

作業ポイント 様々な包装パターンに的確に対応することが求められます。 -

出荷

※他物流会社の工程

出来上がった製品を出荷する工程です。

原料や包材を受入れる工程です。

まず、フォークリフトでトラックから原料を荷下ろしします。

次に発注リストを基に、外観検査やQRコードでの照合等の受入検査を行い、指定場所に格納します。

作業ポイント 日中に受入が集中する為、段取りを考えて作業することが求められます。